中鋼在非鐵材料之關係企業介紹

中鋼在非鐵材料之關係企業介紹

中鋼在非鐵材料之關係企業介紹

壹、前言

中鋼為發揮經營績效,進行多角化經營,目前轉投資事業共有24家,業務範圍涵蓋鋼鐵核心、工程事業、工業材料、物流事業及服務投資等五大事業群,形成「中鋼集團」,並將中鋼集團定位為「總部設於台灣,以亞洲為核心,集鋼鐵與材料、工程及服務、礦業與資源的重環保與節能的集團」,朝向資源節約與環境友好的全球卓越鋼鐵企業集團努力。

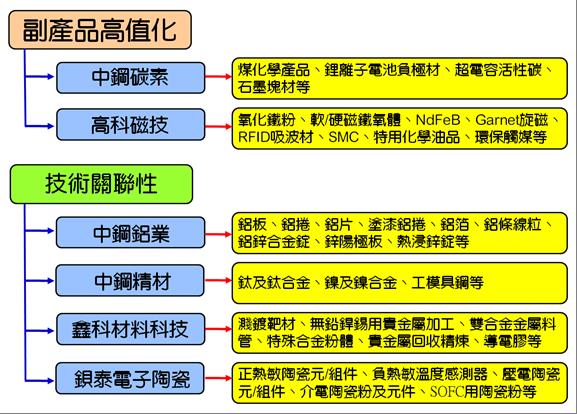

中鋼集團從事多角化所考量的重點是透過關聯性事業的建立,可活用經營資源,提高資源利用效率,以發揮企業綜效。因此,就工業材料而言,目前在中鋼所主導的轉投資事業中,可區分為副產品深加工高值化及技術關聯性兩大類(圖-1),副產品深加工高值化者有中鋼碳素及高科磁技公司;而技術關聯性者則有中鋼鋁業、中鋼精材、鑫科材料科技及鋇泰電子陶瓷公司。六家非鐵材料關係企業目前合計年營收約300億元,客戶遍及資通訊、家電、汽車、光電、生醫及綠能等產業。茲針對六家非鐵材料關係企業分別簡介如下:

圖-1 中鋼非鐵材料關係企業產品

貳、中鋼非鐵材料關係企業簡介

A. 中鋼碳素化學公司

一、公司背景

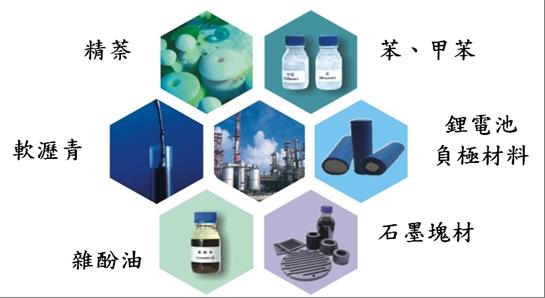

中碳公司成立於1989年,1998年股票上市,目前實收資本額為23.69億元。中碳公司以煤化學工業為基礎,建構綜合性特用化學品產銷體系,以專業、品質與務實的理念,先後設置煤焦油及輕油工廠,處理中鋼集團所生產之煤焦油及輕油等副產品;多年來不斷研發及創新,於2010年建置介相碳微球量產線及鋰電池用石墨負極材料,並於近年內陸續開發高比表面積活性碳粉應用於超電容器及相關綠能產業,未來將陸續開發等方性石墨塊材,將業務拓展至相關高級精密碳材料等領域(圖-2)。

圖-2 中碳主要產品

二、製程技術

(一) 鋰離子電池負極材料製程及生產現況

中碳始終致力於精碳材料的開發,利用自產煤焦油瀝青為原料,經過熱處理製程,原料產生熱分解、脫氫、聚縮合等化學反應,形成分子量大、熱力學穩定的縮合芳香族化合物,接著進行相關化工製程,形成層間結構緊密、表面積最小、粒徑可調控,具有光學異向性的介相碳微球(GP: Green Mesophase Powder)。後續再進行碳化、石墨化處理製程,即得異向性球形介相石墨碳微球(MGP: Mesophase Graphite Powder),此材料可作為鋰離子二次電池的負極材料。

(二) 超電容活性碳製程及生產現況

中碳公司運用自產之煤焦油瀝青作為品質穩定之原料來源,後續透過自行開發之獨特活化設施與技術、清洗與去官能基等後處理技術,製得高容量、低阻抗、低漏電流與耐久性優之超電容器專用活性碳粉ACS系產品(Activated Carbon for Supercapacitor)。此材料具比表面積大,孔洞結構適中、純度高和導電性佳等優點,適用於超電容器電極表面主要活性材料與製造。

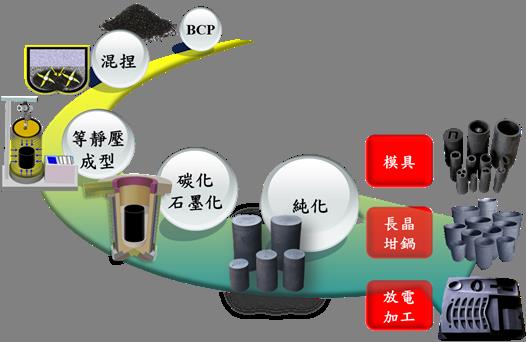

(三)石墨塊材製程

中碳藉由介相碳微球開發生產過程的深厚經驗,延伸出黏結碳粉(BCP: Binding Carbon Powder)產品,具有自燒結特性,與傳統製程所使用原料比較,大幅減少反覆浸漬焙燒製程。黏結碳粉經由混料、等靜壓成型、碳化、石墨化及純化等製程可製作出高品質等方性石墨塊材,具有高強度、高密度、高純度、耐熱性佳、耐化學性佳及各向同性等優點。

三、產品及應用

(一) 煤化學產品

中碳公司為台灣唯一的專業煤化學工廠,將煤焦油及輕油經處理分離後產出軟瀝青、雜酚油、精萘、苯等高附加價值化學品,用途廣泛,為工業與民生息息相關之產品。其中軟瀝青可作為煉鋁電極原料、鋰電池負極材料原料及特殊防蝕材料。雜酚油可生產碳煙,為高品質輪胎不可或缺的重要添加物。精萘可生產染料及顏料中間體,為染整業之用。苯則為重要民生化工原料,最終可應用於電腦、家電、汽車、農業等產業。各項產品除內銷外,亦外銷至澳洲、歐洲、中國大陸、韓國、日本、印度、巴基斯坦及東南亞等國家,產品品質獲得客戶肯定。

(二) 鋰離子電池負極材

中碳持續研發改善,新開發達到世界級高端先進高容量負極材料CS360及MG13/MG12x產品,適用於智慧手機及平版電腦之能量型鋰電池之負極材料。經化工製程調整後,可產出粒徑較小的微介相石墨碳微球 FMGP (Fine Mesophase Graphite Powder)及兼具高充電性及高容量產品MG11/MG12S系列(Mesophase Graphite with high power density),為適用於電動車及手工機具用動力鋰電池用之負極材料(圖-3)。

圖-3 鋰離子電池負極材相關應用產業鏈

(三) 超電容活性碳

超級電容器具有較電池更高功率密度、更長循環壽命,且優於傳統電容器之容量密度,此特性填補了儲能系統需求。中碳研究開發之ACS20x/15x為高容量型超電容用活性碳材料,ACS25為高功率型超級電容用活性碳材料,可滿足不同超電容廠商產品應用設計需求(圖-4)。

圖-4 超電容活性碳相關應用產業鏈

(四) 石墨塊材

利用中碳黏結碳粉所製得具高強度、高密度、高純度特性的石墨塊材,其應用領域涵蓋放電加工、金屬連鑄、高溫爐耐熱材、半導體業、太陽能產業、機械零組件及核能工業等。目前中碳黏結碳粉所製作的石墨塊材,具有良好機械性質與耐熱性可應用在金屬連鑄用途;此外,經由配方開發調整,所製作的石墨塊材,具耐磨耗性,可用於放電加工用途之電極(圖-5)。

圖-5 石墨塊材製程及應用

四、未來展望

為朝多元化發展以提升產業競爭力,中碳公司積極建立新型精碳材料為主的生產體系,以自行發展的技術生產介相石墨碳微球,作為鋰電池的負極材料,使用於智慧手機、平版電腦、電動機車、電動汽車等儲能之用;同時開發高能量、高功率超級電容之活性碳材料,可應用於風力發電、汽車啟停電瓶、輕軌電車,電動車等超電容器組件等綠能產業。中碳利用自身材料優勢,致力發展高強度、密度、純度之石墨塊材,可應用於大型模具加工、金屬連鑄、長晶坩堝等高值領域。中碳公司以現有煤化學產業為基礎,積極朝精密碳材料領域發展,以期成為「煤化學及碳材料的領航者」,並以節能環保之標竿企業作為企業發展願景。

B. 高科磁技公司

一、公司背景

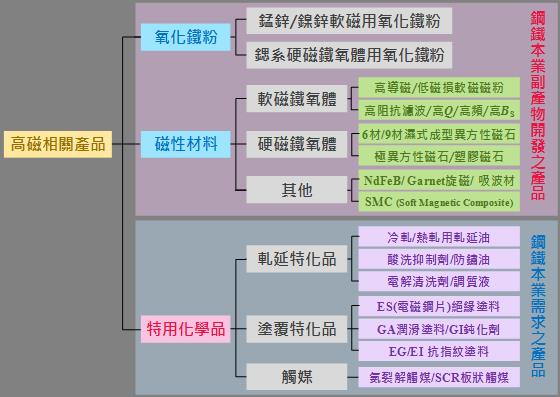

中鋼於鋼鐵生產過程中會產生大量含鐵離子的酸洗廢酸,經由酸液再生焙燒處理後可產出氧化鐵粉。氧化鐵粉是軟磁鐵氧體及永磁鐵氧體的主原料,挾著掌握氧化鐵粉主原料優勢,高磁於 1991 年 1 月成立,積極投入低磁損、高導磁等錳鋅軟磁磁粉/蕊開發,產品廣被用於高頻低電壓輸出之電子被動元件中,如電源供應、電子感應、電子安定與電磁遮蔽等。2010年起,高磁更進一步投入微波元件用Garnet旋磁材料、RFID吸波磁材以及SMC軟磁複合材開發。期間,亦大力推廣氧化鐵粉銷售,客戶通路涵蓋台灣、大陸、印度與歐洲。另2006 年起,配合集團鋼鐵廠的需求,高磁亦投入特用化學油品及環保觸媒(包括氨裂解觸媒與SCR板狀觸媒)的生產,除供應集團鋼鐵廠的需求外,亦外售給外界客戶。

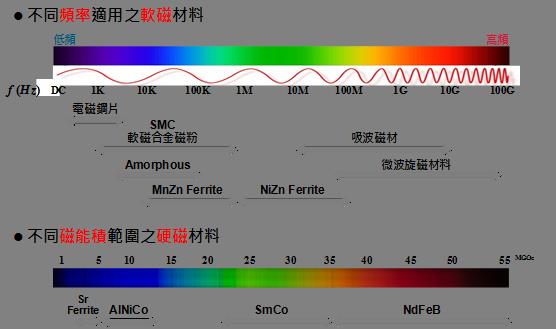

在磁性材料開發方面,除軟磁外,基於直流無刷馬達產業應用快速增長,高磁於2015年乃與瑞展動能及秀波共同投資磁科公司,積極投入BLDC馬達用硬磁鐵氧體永磁材料開發,預計將於2016年投產,目標除瞄準家庭電器及汽車用馬達需求市場外,亦將結合中鋼電磁鋼片,全方位搶佔切入高效馬達及風電產業之應用市場。現階段高磁之產品主要分類為鋼鐵本業副產物開發之產品及鋼鐵本業需求之產品兩大類(圖-6);其中,於磁性材料之佈局已漸趨完備(圖-7),將規劃開發適用於DC至100GHz頻域之軟磁材料,及不同磁能積範圍之硬磁材料(圖-8)。

圖-6 高科磁技公司之產品分類

圖-7 高科磁技公司之磁性材料產品銷售組合

圖-8 高科磁技公司磁性相關產品之分類

二、磁性材料之核心技術

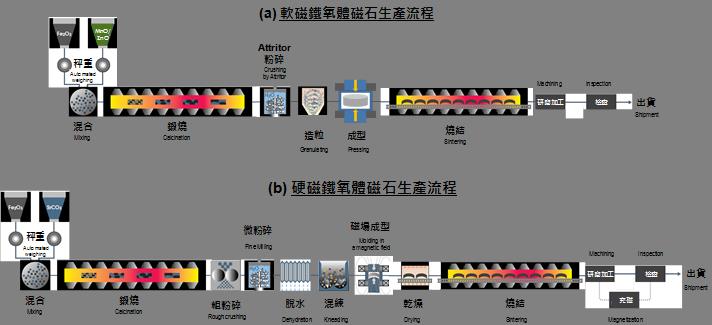

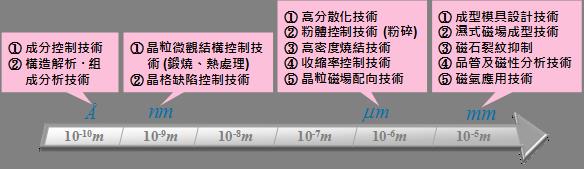

高磁之主要產品生產流程如圖-9所示。軟磁鐵氧體磁石的生產技術主要包含混合、鍛燒、粉碎、造粒、燒結等;硬磁鐵氧體磁石的生產技術主要包含混合、鍛燒、粉碎、磁場成型、燒結等工序。對軟磁鐵氧體而言,材料的配方極為關鍵,需藉由主原料純度提高,使微觀結構更均勻緻密來降低磁滯損失,同時也需藉由適當添加劑達到絕緣效果以降低渦流損失。此外,鍛燒氣氛及升降溫曲線的控制也決定軟磁鐵氧體的導磁率(μ)及磁損失。對硬磁鐵氧體而言,磁粉經微粉碎後需控制在0.5~0.65mm之單峯分佈,為能獲得較高的Br (剩磁)性質,於磁場成型時需達到較大的磁場配向度; 最後於燒結反應中需在較低收縮率的前提下,將燒結磁石之晶粒大小控制在單磁區範圍,以達到理想的Br 及HC(矯頑磁力)性質。經過長時間投入研發資源,高磁已掌握磁性材料生產所需之各項關鍵核心技術(圖-10),包括材料配方、高分散化、粉碎、成型、晶粒微觀結構控制、燒結等。 此外,為協助產品技術行銷,也同時建立材料磁性質與品質解析所需之精密分析能力,並配合客戶需求,提出磁材應用的全盤問題解決方案,創造客我雙贏局面。

圖-9 (a) 軟磁鐵氧體磁石及 (b) 硬磁鐵氧體磁石之生產流程

圖-10 高磁公司的核心技術

三、磁材之特性需求

不論對於軟磁磁石或硬磁磁石,為了提高相關磁特性,磁材必須具備的特性要項簡述如下:

3.1適當的磁石晶粒形貌

磁石晶粒形貌一向都是磁性材料最基本的特性要求之一,首先要能控制燒結後磁石晶粒大小至適當範圍並符合特定形狀,才有機會達到其他特性需求。對軟磁鐵氧體而言,磁石晶粒大小影響導磁率、磁損失等關鍵因子; 對硬磁而言,其Br、HC等特性也與磁石晶粒大小及形狀息息相關。磁材於材料配方的掌控及於鍛燒、粉碎、燒結等之製程參數均會影響磁石晶粒的大小形狀。

3.2密度

為了減少磁材中的孔洞,提高磁石磁性質,一般要求磁材於燒結後要具有高的密度。對軟磁而言,若磁石之密度太低,則會造成導磁率偏低及磁損失過高。對硬磁而言,磁材的燒結密度不僅影響磁石的收縮率,亦影響磁石的Br、HC、角形比等性質。磁材的燒結密度越高,磁材內的微觀缺陷密度越低,磁石的磁特性也越好。磁材密度主要取決於燒結製程技術,磁材於燒結後產生之巨晶愈少、磁石裂紋愈少,其密度相對較高,也能降低磁石本身收縮率,進而減少研磨加工時之磨耗量以達到較低的生產成本;因此,如何提高燒結磁材的密度已成為各磁石大廠積極發展的關鍵核心技術。

3.3 優選結晶方向(Preferred orientation)

對硬磁磁石而言,優選結晶方向會因磁材配方、鍛燒、微粉碎及磁場成型條件及方式而有所不同,進而影響磁石的Br、HC、角形比等性質。這是因為不同磁材配方、鍛燒、微粉碎條件下所得到的磁粉晶粒大小、形狀會決定磁石於磁場成型時磁場配向度大小。配向度愈高,所得到的磁材晶粒排列較整齊,磁石的磁特性也較好。因此必須配合磁材配方,進行磁材生產製程技術的最佳化設計,才能滿足客戶的使用需求。

高磁公司多年來於磁性材料領域所累積之理論基礎及建立之產製技術可確保磁材具備上述的各項關鍵品質,確保磁材之終端應用產品性能。以瑞智公司及瑞展動能生產之用BLDC馬達為例,高磁是國內唯一有能力自行量產高磁能積硬磁磁石的廠商,品質特性不亞於國外的產品,未來在國內之市占率預估可達4成,對降低馬達客戶用料成本很有幫助。

四、未來展望

高磁未來仍將秉持「產業升級、材料先行; 技術精進、品質優先」的理念,善用多年來在磁性材料領域所建立的粉體技術,持續深耕於磁性材料相關領域,在軟磁方面,將投入SMC軟磁合金磁粉及微波旋磁材料等新產品開發,期將軟磁應用頻譜由MHz往GHz頻段推進。在硬磁方面,經採用不添加La之配方設計,已成功開發出廣被應用於空調冷氣機風扇馬達及變頻壓縮機馬達之6材磁石(磁能積 (BH)max=4.6MGOe),預計2016年將技轉集團磁科公司進行量產。後續仍將繼續開發更高磁能積(>4.9MGOe)之9材及12材薄型化磁石,以期切入汽車及白色家電市場,期盼能於國內建立BLDC馬達關鍵硬磁材料自主開發及供應能力,以提升台灣馬達產業之國際競爭力。

C. 中鋼鋁業公司

一、公司背景

中鋼鋁業股份公司(簡稱中鋼鋁業)成立於1996年,前身為中國鋼鐵公司接收台灣鋁業公司後所成立之鋁品生產部門,為奠定企業永續發展的基石,公司成立後隨即展開第一階段擴建,引進新設備大幅提升品質及產量,1999年完工後鋁軋延品年產量倍增至12.2萬公噸。2002年為掌握新興市場崛起契機,至中國大陸浙江省寧波奉化投資成立「寧波華揚鋁業科技有限公司」,年產3.5萬公噸高強度鋁合金冷軋產品,並於2005 年投產。隨著綠色經濟蓬勃發展,鋁材市場需求成長,於2011年啟動第二階段擴建工程,總投資金額146 億元,其中新增之熱軋精軋機及連續退火產線,不但可提升現有產品之品質,並大幅縮短交期,更具有開發高性能、高附加價值產品的能力,2014年完工後,年產能倍增至26萬6千公噸,公司將邁入一個新的里程碑。

二、業務簡介

中鋼鋁業是台灣最大軋延成品製造廠商,主要產品可分為鋁軋延品及鋁鋅鑄品等兩大類,鋁軋延品包括鋁板、鋁捲、鋁片、塗漆鋁捲、鋁箔,而鋁鋅鑄品則包括鋁條線粒、鋁、鋅合金錠、鋅陽極板、熱浸鋅錠…等(圖-11)。目前中鋼鋁業產品應用於六大領域,包括國防及交通運輸領域、營造建材領域、食品包裝領域、家電及電子產品領域、機械五金領域、民生用品領域,產品廣泛應用在運輸工具、機器模具、罐身、罐蓋、拉環、3C產品外殼及零件、汽車鈑金、散熱片、各式鋁箔,以滿足製罐業、電子電器產業、包裝業、造船業、汽車及運輸業等客戶,提供內、外銷客戶優質、高性價比及有競爭力之各類產品。

圖-11 中鋁主要產品

三、擴建後新產品開發

本公司本著創新與成長的理念,持續發展新產品與新技術,以原有技術領先的主力產品為主軸,利用新擴建高效率、低排放及安全性高的設備著手各項新產品開發(圖-12),以因應未來市場趨勢與客戶需求。利用新擴建設備本公司已開發高強度202罐蓋,並以減少地球資源負擔為理念開發可資源循環利用飲料罐身及價廉物美塗漆鋁浪板,另開發高清淨鋁箔將鋁箔產品推向高產值及差異化之鋰電池用鋁箔,並開發高強度及特殊色澤3C精緻陽極鋁材以創造3C供應鏈整體價值,及提高交通工具燃油效率及減少污染排放所開發汽車車體、船板等交通工具用鋁材。在增進廠內生產效率、降低生產成本及落實鋁資源永續循環使用理念下,於品質、交期、成本與服務核心競爭力搭配,提高公司產品附加價值,優化產品組合,以強化中鋼鋁在國內外全方面的競爭力。

圖-12 中鋁擴建後新產品開發

四、未來展望

中鋼鋁業已通過安全認證(AEO)優質企業,並取得品質、環保、職安衛及能源等系統驗證,且在節能、職業訓練、全面生產管理、企業社會責任等方面的推動展現成效,並為厚植自身競爭力已榮獲多項認證,秉持中鋼集團優良企業精神,以「踏實、創新、成長、共榮」的經營理念穩健發展,履行對員工、客戶、股東、社會及環境應盡的企業責任,未來將持續精進強化「品質、交期、成本、服務」四大核心競爭力與研發綠色產品,培育人才,拓展銷售通路和市場,以強化競爭優勢,同時推動綠生活運動,創新節能措施,建立安全衛生之職場環境,善盡企業社會責任,追求永續發展,並實踐「追求成長、持續節能環保及價值創新,成為國際卓越鋁業公司」之願景。

D. 中鋼精材公司

一、公司背景

常州中鋼精密鍛材有限公司(中鋼精材) 位於交通便捷、人才濟濟的江蘇省常州市武進區,是中鋼集團投資大陸的第一家子公司。傳承中鋼集團之優良企業傳統,積極落實「團隊、企業、踏實、求新」四大精神,基於「成為值得信賴的全球卓越特殊合金企業」的願景及「科學精神、前瞻創新、卓越成長、客戶為尊」的企業文化,中鋼精材以精實的生產,完善的品質體系,優秀的人力資源,穩健的經營及到位的服務,致力於提供客戶高品質及高增值的服務,與客戶攜手共同開創高收益的前景。

為了帶領產業升級,彌補國內長久以來特殊材料供應鏈的缺口,因此結合大陸原料豐富、市場廣大的利基,以及中鋼優良管理能力及冶金技術和發揮臺灣通路方便性等綜合優勢,再串接中鋼及下游製程能量,於2010年成立中鋼精材公司,產出各式特殊合金。初期以供應純鈦荒管及板材為主,逐步開發了鈦合金荒管、板胚及棒胚,工模具鋼棒材及模塊,純鎳及鎳合金荒管、板胚及棒胚,產品形態包括板、棒、熱冷軋捲帶、條鋼線材盤元、無縫管等(圖-13)。經過5年的努力與發展,中鋼精材已成長為年產鈦及鈦合金3000噸,鎳及鎳合金1000噸,工模具鋼1000噸的特殊合金規模企業,已能穩定供應江蘇地區優質之荒管,成為業內爭相效仿的楷模。鈦及鈦合金已跨足生醫及航太領域,並於2016年3月通過ISO13485醫療器械品質體系評審,取得認證證書。

圖-13 中鋼精材主要產品形態

二、產品及應用

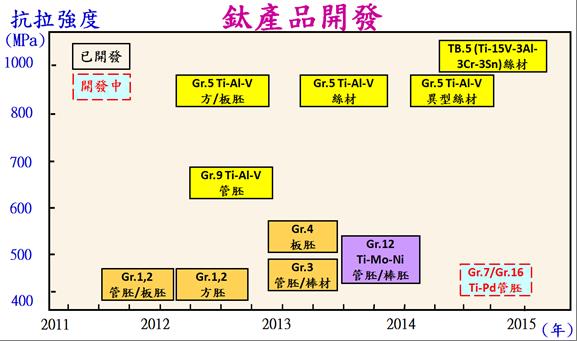

在鈦及鈦合金方面,已生產12個牌號的產品(圖-14),包括純鈦Gr.1~Gr.4及鈦合金Gr.5、Gr.7、Gr.9、Gr.12、Gr.16、Ti15333、Ti811、Ti101。成為周邊地帶鈦及鈦合金荒管的最大供應商,約佔全球15%的供應量,因所產荒管品質優良,被其他供應商列為學習之標竿。成功開發的Gr.2大尺寸成品管,在純鈦成品領域前進了一步。成功開發高軋延強度的Gr.5熱擠壓棒,除可供應合金成品棒外,亦可應用於胚料,軋製成盤元,抽拉絲材,做為高階手機及航太扣件用途。經由鍛寬技術的發展,純鈦板胚寬度由1000mm發展到1280mm,可滿足建築用鈦捲的需求,最大胚重可到8公噸,長度達到8米,強化了產品的競爭優勢。

圖-14 中鋼精材鈦合金產品

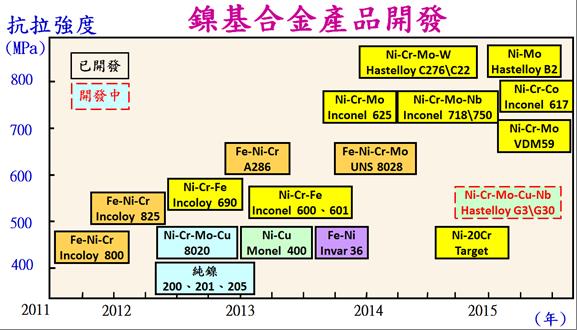

在鎳及鎳合金方面,已生產28個牌號的產品(圖-15),包括純鎳200、201、205、N6,Incoloy系列800、810、811、825、8020、8028,Inconel系列600、601、690、617,Hastelloy系列C276、C4、B2、VDM59、C22、Monel系列400;高溫合金718、750、A286、GH901、904;Invar3642,以及高純鈦、Ni80Cr20、Ni70Cu30等靶材。其中690在2個月之內完成從無到有30噸的管胚,並在不鏜孔的基礎上成功開發出熱穿孔荒管,為客戶大幅提高成材率及節省鏜孔製程,而客戶使用反映良好,優於同期競爭廠家所提供管胚,此技術同時獲得專利。205板胚從開發之初,內質氣孔夾雜等造成板材品質問題,經與中鋼共同探索,添加少量或微量Mn、Ti、C、Ce,全面消除缺陷,成功開發出特殊耐蝕陽極板材,全面取代德國及日本料。

圖-15 中鋼精材鎳基合金產品

在工模具鋼方面,已生產8個牌號的產品。成功開發熱作模具鋼H13棒材及模塊,產品品質可媲美甚至優於競爭廠家H13,並直接供應客戶模具之最終產品。冷作模具鋼包括D2和CSPM10,其中CSPM10在僅有樣品的基礎上,成功開發出棒材,比D2更耐磨,產品供應大陸台資企業,品質回饋優異。高速鋼M2、M35、M42通過上下游整合,穩定製造出熱軋、冷軋、冷拉棒材及軋製板材。鏡面模具鋼NAK80、S136開發出棒材提供客戶試用。

三、未來展望

中鋼精材未來仍將持續深耕於特殊合金領域,專注於大型企業難以照應的利基市場,發展差異化的利基產品及能力,鎖定策略性的終端產品與競爭價格,整合上下游原料與生產供應能力,滿足客戶個性化需求,以製程管理,穩定可信賴的品質;以科學化方法,降低成本,創造競爭優勢;深入客戶的現場,為客戶解決實際問題;力行年度方針目標管理,逐層展開,全員參與,成為有利基有特色的中堅企業,搶攻鎳合金及工模具鋼產能滿載的新里程碑,實現五年價值倍增的使命。

E. 鑫科材料科技公司

一、公司背景

儘管在民國89年之前,台灣已經是全球3C產業的重鎮,從光記錄媒體、平面顯示器、半導體、被動元件等領域都占有舉足輕重的地位,但薄膜濺鍍製程所使用之關鍵材料—靶材幾乎都從國外進口,每年採購金額高達數十億元以上,不利於產業發展及競爭力的提升。

基於為國內3C產業發展盡一份棉薄之力的想法,鑫科公司於民國89年3月成立,並投入靶材的生產製造,初期以供應光記錄媒體鍍膜用之銀及銀合金靶材為主。基於公司永續及健全發展之考量,鑫科公司於民國89年10月成為中鋼集團的一份子(中鋼集團持股40.2%),並在中鋼研發單位的協助之下,先後投入光記錄媒體、磁記錄媒體、被動元件、裝飾鍍膜、及平面顯示器用各類靶材的開發及生產。經過多年來的努力與發展,鑫科公司已能提供國內3C產業發展所需之金屬及陶瓷靶材,並成為國內數一數二的靶材供應商,因此於民國101年11月上櫃掛牌,奠定了持續發展的基礎。

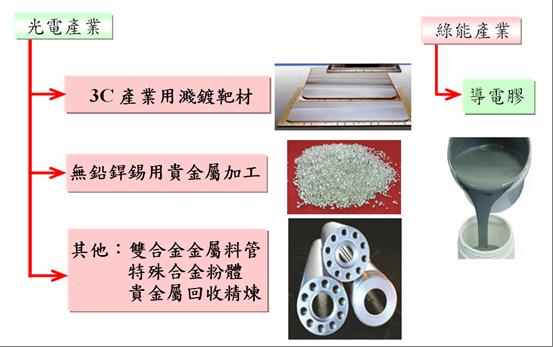

除了靶材產品之外(圖-16),基於矽晶太陽能電池產業的蓬勃發展,在中鋼公司研發單位的協助之下,鑫科於101年開始投入太陽能電池導電膠之開發,目前背銀膠陸續出貨供國內客戶使用;另外,也投入射出成形用雙金屬料管及工業用金屬粉末之開發與生產,使鑫科在材料領域之發展更為完整與健全。

圖-16 鑫科公司產品銷售組合

二、靶材製造之核心技術

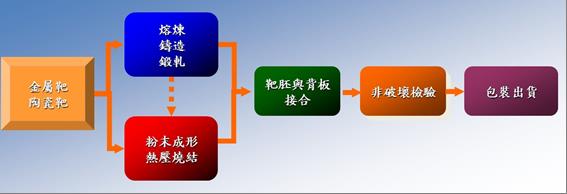

靶材分為金屬及陶瓷兩大類(圖-17),金屬靶材的生產技術包含熔煉、鑄造、鍛造、軋延、調質熱處理等;而陶瓷靶材則是為真空噴粉、粉末混合、預成型、燒結等工序。靶材經過機械加工之後,大部分都需要與背板接合(圖-18)才能上濺鍍機使用。主要的原因為靶材在使用時,是以氬氣離子高速撞擊在靶面上,使靶材上的原子被濺射出來後沉積在元件上,以賦予元件各種不同的特性。由於濺鍍的能量會使靶面產生高溫,這些熱量必需以冷卻水帶走,以避免影響濺鍍作業,甚至鍍膜的品質,故一般的作法是將靶材以軟銲(Soldering)方式接合在導熱效果良好,而且強度高的銅或鉬背板(Backing plate)之上,以確保濺鍍作業能順利完成,並獲得性能良好的薄膜。經過多年的研發,鑫科公司已經建立金屬及陶瓷靶材生產所需之各項關鍵核心技術,和品質解析所需之精密分析,及靶材應用之濺鍍設備與方案,提供客戶於材料及濺鍍技術全盤問題解決方案,創造客我雙贏局面。

圖-17 靶材之生產流程

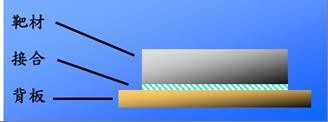

圖-18 靶材與背板接合示意圖

三、濺鍍靶材之品質需求

為了提高濺鍍效率及確保薄膜效能,靶材必須具備的品質要項簡述如下:

3.1高純度

純度是靶材最重要的品質要求之一,一般而言,光記錄媒體用靶材之純度約為99.99%(4N),LCD靶材的純度介於3N5到5N之間,半導體靶材的純度須達到5N,甚至6N以上,純度越高代表金屬或非金屬不純物及介在物之含量越低,因此濺鍍薄膜的電性及光學性能也越好。另外,靶材內的氧,氮,氫等氣體會提高薄膜電阻及薄膜的應力,導致薄膜之破裂,並造成濺鍍時微粒(Particle)的產生,影響濺鍍作業及薄膜品質,故其含量應越低越好。

3.2密度

為了減少靶材中的氣孔,提高薄膜性能,一般要求濺鍍靶材要具有高的密度。靶材的密度不僅影響濺鍍時的沉積速率、薄膜上的微粒子密度和放電現象(Arcing)等,亦影響薄膜的電性和光學性能。靶材的密度越高,薄膜上的微粒子密度越低,放電現象越少,薄膜的性能也越好。靶材的密度主要取決於生產技術,通常鑄造靶材的密度高,而燒結靶材的密度則相對較低;因此,如何提高燒結靶材的密度已成為各靶材大廠積極發展的關鍵核心技術。

3.3晶粒大小

同一成分的靶材,晶粒越細(晶界越多),濺鍍速率也越高。此乃由於原子在晶界上的排列較混亂,鍵結力較弱,容易受氬離子轟擊而離開靶材所致;另外,晶粒越均勻者,鍍膜沉積的厚度也越均勻,因此高品質的靶材一般都要求晶粒尺寸細小而且均勻。

3.4優選結晶方向(Preferred orientation)

優選結晶方向會因材料種類,熱機加工方法,及熱處理方式而有所不同,因而影響鍍膜均勻性及濺鍍效率。這是因為不同結晶方向之晶粒於濺鍍時,原子散射的方向不同所致,而何種結晶方向可以得到最佳的濺鍍效果,則與濺鍍機台之設計有關,因此必須配合機台特性,進行靶材產製技術最佳化設計,才能滿足客戶的使用需求。

鑫科公司多年來於靶材領域所累積之理論基礎及建立之產製技術可確保靶材具備上述的各項關鍵品質,確保濺鍍效率及薄膜性能。以液晶面板用高純度5N鋁靶為例,鑫科是國內唯一能自行軋延量產的廠商,靶材品質不亞於國外的產品,已應用於國內外液晶面板大廠,目前在國內之市占率約達4成,對降低客戶用料成本很有幫助。

四、未來展望

鑫科公司未來仍將持續深耕於靶材領域,並針對客戶之濺鍍機台或是產業特性,開發客製化產品,以滿足客戶的用料需求。另外,基於管型靶材之使用效率高達70-80%,較傳統平面靶材的35%高出甚多,目前已有不少產業之濺鍍機台改用管型靶材。因應此一發展趨勢,鑫科將結合中鋼集團的研發能量,並善用多年來在金屬領域所建立的冶金技術,持續投入各類金屬管型靶材(鋁、鉬、銅、鈦)之研發,以滿足產業發展之需求。往後鑫科公司仍將秉持「技術精進、品質優先」的信念,持續研發品質優良、價格合理的光電產業用靶材供國內客戶使用,以提升國內3C產業之整體競爭力。

F. 鋇泰電子陶瓷公司

一、公司背景

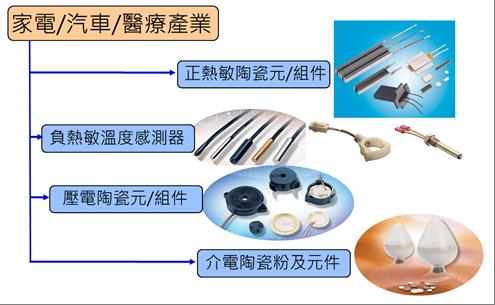

鋇泰公司成立於 1987年,專業於電子陶瓷的研發與生產製造,目前在臺灣的鶯歌、屏東,大陸的上海、蘇州分別設立了研發和生產機構,專注於粉體材料核心技術開發,新產品的開發及製程的改善,利用台灣及大陸前後段分工整合,提供客戶最佳的服務,最高的品質及最具競爭力的產品。主要產品包括正溫度係數熱敏電阻(PTC Thermistor)、負溫度係數熱敏電阻(NTC Thermistor)等產品(圖-19)。

鋇泰公司通過不斷創新,並在中鋼集團(www.csc.com.tw)強大研發團隊及先進的設備奧援下,不斷提升產品研發 及生產技術能力,其中自製原料與自主研發是鋇泰電子降低成本的優勢,也是鋇泰電子產品質量的重要保障。

多年來,鋇泰公司始終專注於熱敏電阻及電子陶瓷領域的研究與開發,主要產品都已通過UL的品質認證,並通過ISO-9001/ISO- 14000/ISO-13485/TS 16949質量認證。無論是電子、汽車、醫療或是家用電器領域中,都能感受到鋇泰電子嚴格的標準和優越的品質。未來鋇泰公司將專注於熱敏電阻及電子陶瓷的研發及製造,不斷的創新與改善,提供最佳的服務,最有競爭力的產品給我們的客戶及合作夥伴。

圖-19 鋇泰公司主要產品組合

二、電子陶瓷製造之核心技術

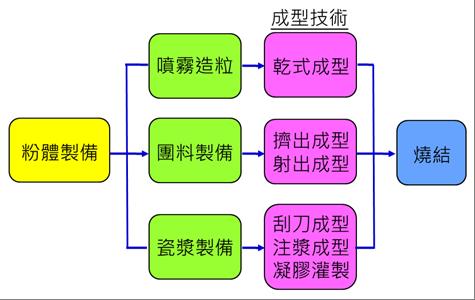

電子陶瓷的生產技術包含混合、煆燒、細磨、造粒、成型、燒結等工序。其中陶瓷粉體的製備、陶瓷坯體的成型與陶瓷的燒結為三大重要的關鍵製程(圖-20)。精密陶瓷對原料的純度要求高,製備條件嚴格,原料中如果存在有微量的雜質,常會引起材料性能的改變。陶瓷坯體的要求是均勻緻密,具備一定的強度與準確的形狀。坯體特徵是由粉體和成型方法兩者共同決定的。陶瓷坯體的成型方法主要分為乾式與濕式兩大類,乾式成型直接在粉料中加入少量的黏結劑,經造粒後在模具中直接加壓成型。其製程較為簡單,成本較低,適合自動化生產。濕式成型則在粉料中加入較多的水或其他的成型助劑,再通過一定的處理如擠壓成型、刮刀成型等方式得到所需要的坯體。燒結是製備陶瓷製品的第三階段,燒結對陶瓷製品的性能與品質的影響很大。燒結的主要目的是緻密化。陶瓷材料的燒結過程中會伴隨著顯微結構的改變,晶粒長大和晶界形成,粉末顆粒聚集成為晶粒結合體,材料緻密度增大,孔隙減少,顆粒間的結合力增強從而得到所需之物理和機械性能的燒結體。鋇泰公司已經建立電子陶瓷生產所需之關鍵核心技術,和品質解析所需之精密分析,能提供客戶於材料及應用技術全盤問題解決方案,創造雙贏局面。

圖-20 電子陶瓷之生產流程

三、電子陶瓷產品及應用

正溫度係數熱敏電阻—廣泛應用於家用電器及車輛用加熱及線路保護等領域,目前鋇泰PTC系列產品全面引進日本 松下公司製程及設 備並獲松下公司全面技術轉移,相關產品已暢銷於日本及歐美市場。負溫度係數熱敏電阻—主要應用於汽車、家電、醫療等諸多領域,鋇泰目前已成 TE Connectivity Ltd. 最主要的合作夥伴,TE Connectivity Ltd. 已有超過100種NTC Temperature Sensor產品經由鋇泰OEM製作,未來雙方在產品生產、工程支援、技術研發等方面,更將會延續良好的合作夥伴關係,更緊密的結合。其他如介電陶瓷 及壓電陶瓷系列產品亦為鋇泰成功產品。

四、未來展望

鋇泰公司未來仍將持續深耕於電子陶瓷領域,以優勢的技術深化與客戶長期穩固的關係。除不斷提升現有產品品質以外並配合客戶開發價值倍增型的新品種產品以協助客戶拓展市場,創造客我雙贏的局面。此外,鋇泰公司近年來投入高門檻的固態氧化物燃料電池(SOFC)用的陶瓷粉末開發,目前配合國內上下游公司已成功成為SOFC國際大廠之合格供應廠商。往後鋇泰公司仍將秉持「三品(品質/品級/品類)併進、客戶導向」的信念,持續研發品質優良、價格合理的電子/綠能產業用陶瓷材料供國內外客戶使用,增加陶瓷產品線的廣度與深度以提升鋇泰公司之整體競爭力。

叁. 結語

材料科技乃是資通訊、電子、航太、生醫、光電及機械等產業的基礎;因此,材料被稱為「工業之母」。尤以今日高科技技術之發展趨勢觀之,未來唯有突破材料本質的限制,才可能躍進更新的領域;因此,材料科技將會是引領未來科技發展的主流。在「工業材料供應者」的集團定位上,中鋼集團從鋼鐵核心事業出發,進軍其他工業材料領域,經過多年的努力,目前非鐵材料關係企業已跨足非鐵金屬、有機/高分子、磁性材料及電子陶瓷等領域,儼然已發展成綜合性工業材料集團,客戶遍及資通訊、家電、汽車、光電、生醫及綠能等產業。

中鋼集團未來仍將秉持「產業升級、材料先行;技術精進、品質優先」的理念,善用多年來在工業材料領域所建立的技術,持續投入研發電動車、生醫、航太、綠能、環保等新興產業所需材料,並配合政府自主國防「國艦國造、國機國造」政策,研發所需材料,以滿足產業升級需求及善盡社會責任。

第98-88期

第98-88期